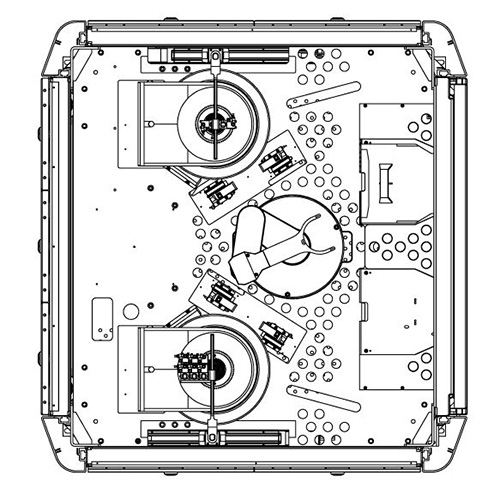

amc/amr amcoss Waferbearbeitungsprozesse

Wafer-Belackung

Optimale, uniforme Lackschichten

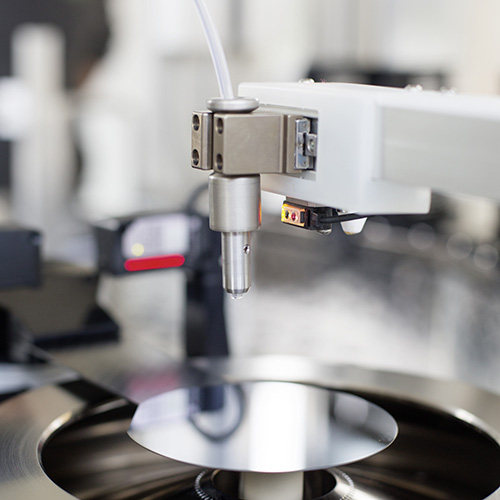

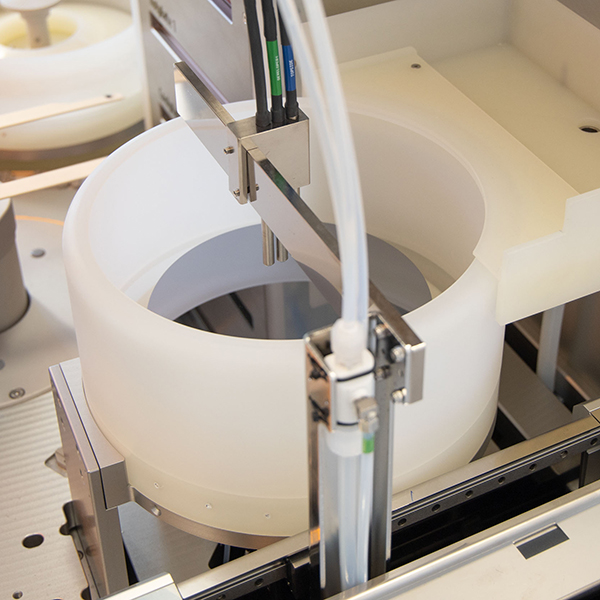

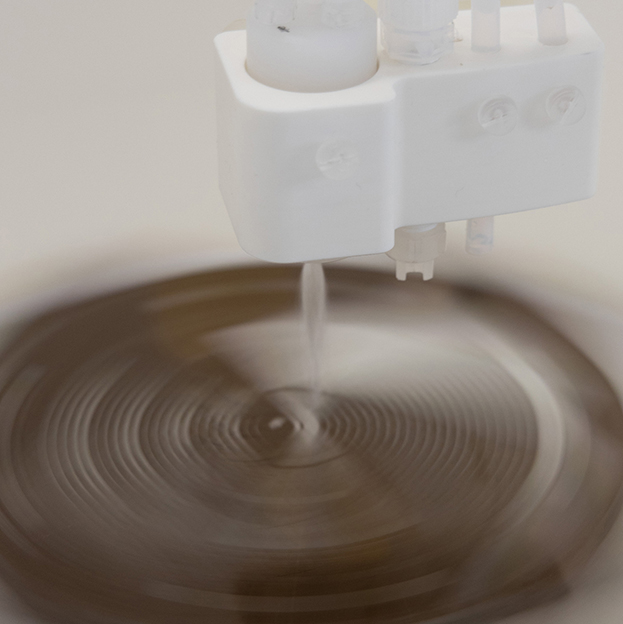

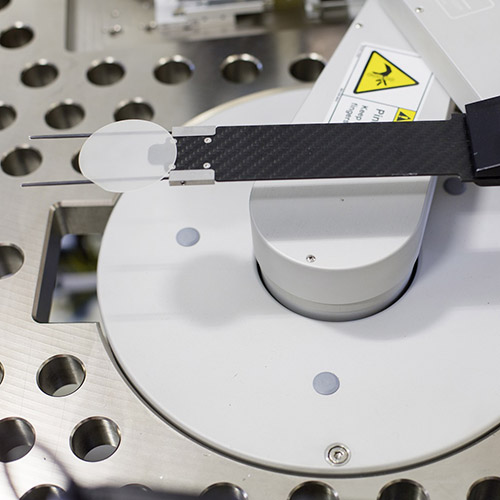

Linearer, 3-achsiger Positionierarm

Linearer, 3-achsiger Positionierarm

Alle gewünschten Positionen der Dispensdüse über dem Substrat sind auf der X-, Y- und Z-Achse über die integrierte Servo-Steuerung frei programmierbar. Das ermöglicht eine absolut akkurate Düsenpositionierung und außerdem den Dispens in einer Spiral- oder Meander-Bewegung. Kalibrierungen oder Testläufe sind unnötig, die erreichte Uniformität und Lackeinsparungen dafür enorm.

Innovativer Einzeldüsengreifer

Innovativer Einzeldüsengreifer

Der Positionierarm führt jeweils nur eine Lackdüse mit, was zwei gravierende Vorteile bringt: Zum einen entsteht keine Partikelbildung durch Materialreibung, da nur ein Schlauch bewegt wird. Zum anderen verbleiben alle nicht benötigten Düsen in der Düsentheke mit Spülung und Abtropfschale, was ein Austrocknen der Düsenspitze und ein ungewolltes Nachtropfen auf das Substrat verhindert.

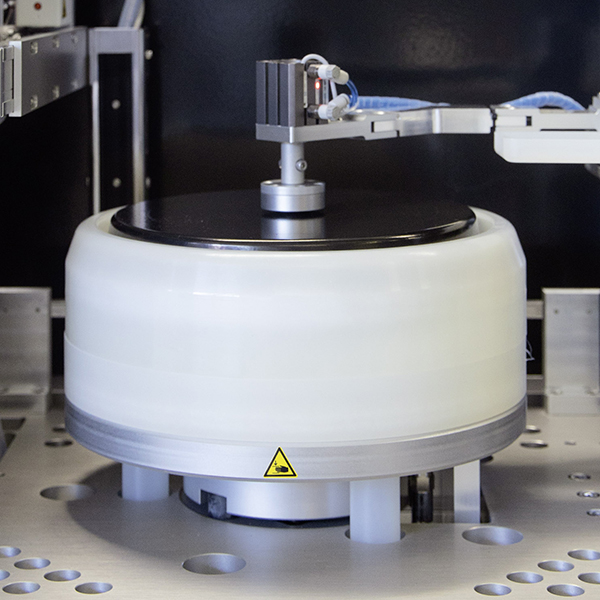

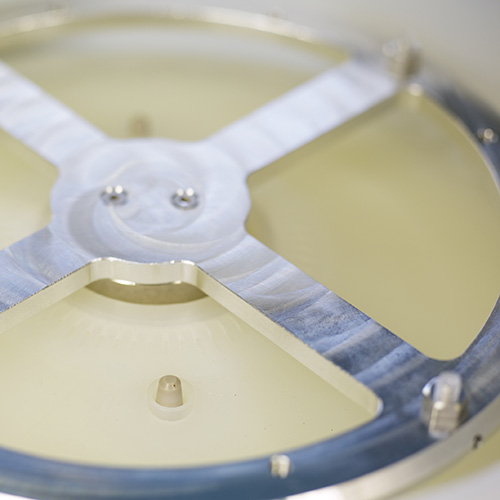

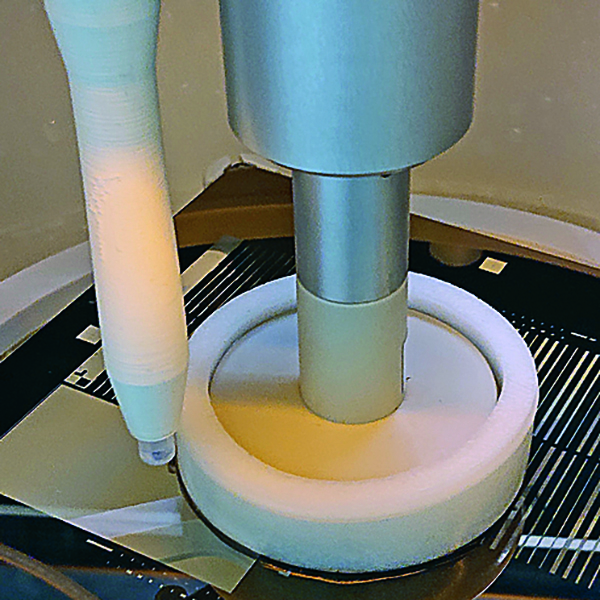

RFID Chuck-Erkennung

RFID Chuck-Erkennung

Durch die automatische Chuck-Identifizierung erkennt das System jederzeit, welcher Chuck gerade zum Einsatz kommt und passt die maximale Drehzahl und mögliche Beschleunigung genau an. Für den Anwender erhöht sich nicht nur die Sicherheit drastisch, sondern auch die Flexibilität bei der Verarbeitung verschiedenster Substrate in unterschiedlichen Chucks.

EBRsquare für quadratische Substrate

EBRsquare für quadratische Substrate

Unmittelbar nach dem Belackungsvorgang kann durch das spezielle und einzigartige EBR-System direkt im Coater Bowl auch die Randentlackung an quadratischen Substraten und dem Flat an Wafern stattfinden. Eine Entnahme oder Umpositionierung des Wafers ist nicht notwendig. Das EBR ist über absolute Distanzwerte programmierbar.

Air Barrier Plate

Air Barrier Plate

Eine optionale Air Barrier Plate verhindert bei eckigen Substraten die Bildung eines Randwulstes in den Ecken. Auch hochviskose Lacke lassen sich besser verarbeiten und dicke Lackschichten einfacher auftragen. Das alles verbessert die Homogenität der Lackschicht wesentlich. Die Prozessergebnisse werden so optimiert und Ausschuss minimiert.

Puddle- und Spray-Coating in einer Bowl

Puddle- und Spray-Coating in einer Bowl

Da in unseren Anlagen alle Dispensarme linear geführt werden ist Puddle und Spray Coating in derselben Bowl möglich und keine separate Spray Coating Station nötig. Das spart Platz in der Maschine, spart Zeit und erhöht die Anwendungsflexibilität. Der Wegfall der Pneumatik spart außerdem Energie.

Weitere wichtige Merkmale

- Alle Bewegungsachsen sind als lineare Motorachsen ausgeführt. Diese können im Gegensatz zu pneumatischen Achsen genauer positioniert und über die Software programmiert werden.

- EBR ist auf einer separaten Achse möglich anstatt am Lackdispensarm. Das verbessert die Flexibilität und Ergebnisse des Belackungsprozesses.

- Prozessbowl hebt und senkt sich bei Substratablage bzw. -aufnahme und nicht der Chuck, was den Chuckantrieb deutlich stabiler macht und hochdynamische Funktionen ermöglicht.

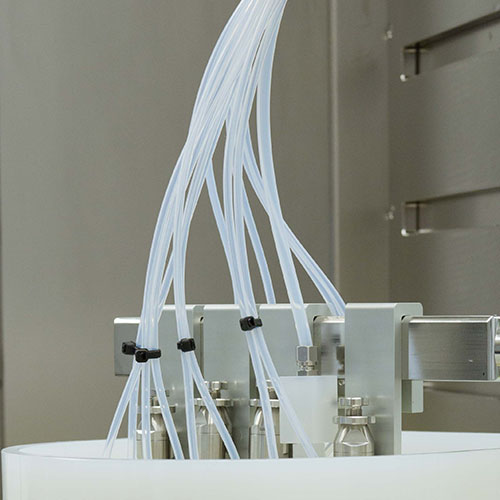

- Verschiedene Lackpumpen zur Auswahl: Wir bieten sowohl amcoss-eigene, kostengünstige und innovative Dispenssysteme, wie motorbetriebene Syringe und Trap Tank als auch jede auf dem Markt erhältliche Lackpumpe.

- Bis zu 6 Lacke zuzüglich EBR- und Pre-Wet-Düse in einer Bowl aufgrund linearer Motorführung sind möglich.

- Vorteilhaftes Topfdesign dient der Vermeidung von Lackfäden bei Verarbeitung von zähen Lacken und sorgt für optimale Prozessergebnisse.

- Programmierbare Spülung von Wafer-Rückseite und Belackungstopf.

- Optionale Mini Environment: Es erfolgt eine Temperierung der gesamten Anlage oder lediglich bestimmter Teile. Eine umfassende Temperatur- und Feuchtigkeitskontrolle ist somit möglich.

- Berührungslose Wafer-Zentrierung „on-the-fly“, Zentrierung für quadratische Substrate oder vollautomatisches Pre-Alignment stehen zur Auswahl.

- Medien-Temperierung mittels Schlauch-in Schlauch-Temperierung möglich.

Beschichtungsprozesse

- Positiv- & Negativ-Coating

- SU8 Coating

- PMMA Coating

- Spray Coating

- Thick-Resist Coating

Wafer-Entwicklung

Viele Anwendungen, beste Ergebnisse

Spezielle Prozesstopf-Spülung

Spezielle Prozesstopf-Spülung

Der Prozesstopf wird mit einer neuartigen Spülvorrichtung gereinigt. Eine Kristall- und damit Partikelbildung mit entsprechendem Risiko der Verunreinigung des Wafers wird dadurch vermieden und die Ausschussrate reduziert.

DIW- und Medien-Temperierung

DIW- und Medien-Temperierung

Neben der standardmäßigen Schlauch-in Schlauch-Medientemperierung kann in amcoss Anlagen auf Wunsch auch das DI-Wasser auf die richtige Prozesstemperatur gebracht werden. Das hilft Prozessabläufe und -ergebnisse zu optimieren.

Megasonic-unterstütztes Entwickeln

Megasonic-unterstütztes Entwickeln

Die optionale Megasonic-Unterstützung bringt den Vorteil eines schnelleren Medienaustauschs auf dem Substrat, was wiederum die Entwicklung von tiefen Strukturen, wie z.B. SU8, ermöglicht.

RFID Chuck-Erkennung

RFID Chuck-Erkennung

Durch die automatische Chuck-Identifizierung erkennt das System jederzeit, welcher Chuck gerade zum Einsatz kommt und passt die maximale Drehzahl und mögliche Beschleunigung genau an. Für den Anwender erhöht sich nicht nur die Sicherheit drastisch, sondern auch die Flexibilität bei der Verarbeitung verschiedenster Substrate in unterschiedlichen Chucks.

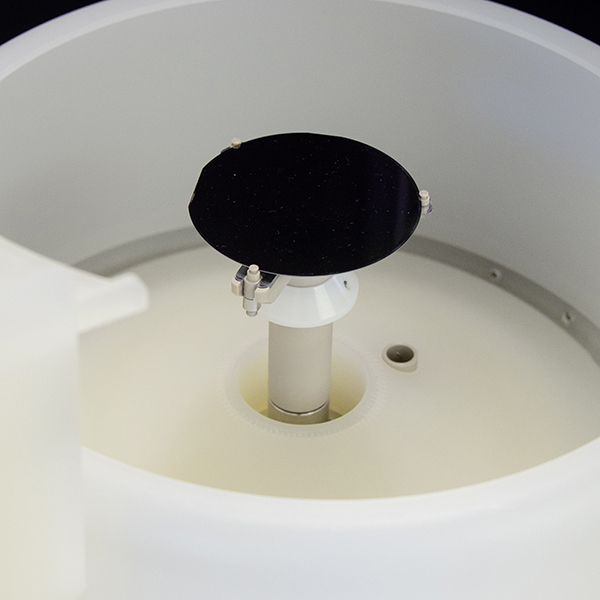

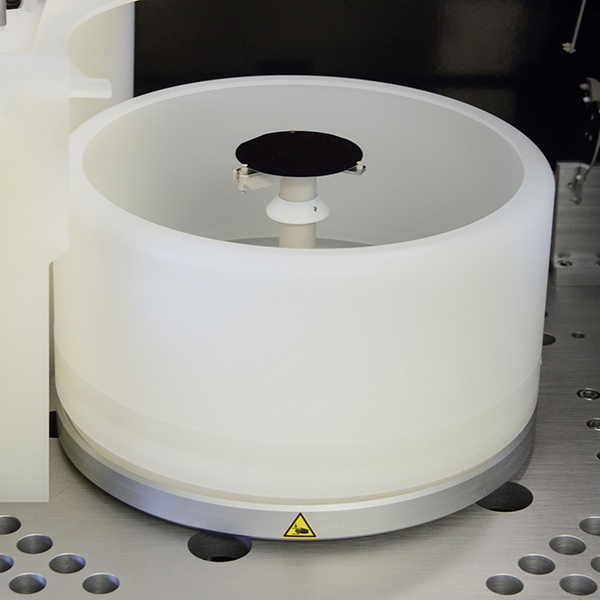

Bowlabsenkung

Bowlabsenkung

Nicht der Chuck, sondern der Prozesstopf hebt und senkt sich bei Substratablage bzw. -aufnahme, was den Chuckantrieb deutlich stabiler macht und hochdynamische Funktionen ermöglicht. Wenn der Prozesstopf abgesenkt ist, steht der Chuck leicht über den Topfrand hinaus. Dadurch ist er leicht zugänglich, was das händische Positionieren des Substrates auf dem Chuck bei der halbautomatischen amr Anlage komfortabel und einfacher macht.

Puddle- und Spray-Entwicklung in einem Prozesstopf

Puddle- und Spray-Entwicklung in einem Prozesstopf

Da die Führung des Entwicklerarms linear erfolgt, ist die Puddle- und Spray-Entwicklung in derselben Bowl möglich und keine separate Spray-Development Station nötig. Das spart Platz in der Maschine, spart Zeit und erhöht die Anwendungsflexibilität. Der Wegfall der Pneumatik spart außerdem Energie.

Weitere wichtige Merkmale

- Alle Bewegungsachsen sind als lineare Motorachsen ausgeführt. Diese können im Gegensatz zu pneumatischen Achsen genauer positioniert und über die Software programmiert werden.

- Bis zu 5 Entwicklermedien in einer Bowl sind möglich

- Programmierbare Spülung von Rückseite und Oberseite des Wafers

- Servo-gesteuerte Düsenpositionierung, die über absolute Distanzwerte in der ams pilot Software programmiert werden können

- Optionale Temperatur- und Feuchtigkeitskontrolle

Entwicklungsprozesse

- Puddle developing

- Spray developing

- Developing with TMAH, KOH & Solvents

Wafer-Lift-Off

Sicher, effektiv und benutzerfreundlich

Reduzierte Medientemperatur

Reduzierte Medientemperatur

DMSO Megasonic kann bei einer deutlich niedrigeren Temperatur (50 °C) zum Einsatz kommen, wodurch sich die Prozesszeit verkürzt und ein höherer Durchsatz generiert wird. Außerdem kann Energie gespart werden.

Strukturschonend ohne Hochdruck

Strukturschonend ohne Hochdruck

Da beim Megasonic Lift-off kein Mediendispens unter Hochdruck erfolgt und der Prozess sehr schonend verläuft, können auch sensible Substrate und Strukturen ohne das Risiko einer Beschädigung oder Bruch bearbeitet werden. Das reduziert Ausschuss und spart Kosten.

Erhöhte Sicherheit

Erhöhte Sicherheit

Herkömmliche Lift-off Medien müssen bei einer Temperatur kurz vor deren Entflammungspunkt eingesetzt werden, was ein enormes Sicherheitsrisiko darstellt. Durch die relativ niedrige Medientemperatur beim Megasonic Lift-off besteht diese Gefahr nicht und der gesamte Prozess ist für Mensch und Maschine sicher.

Gesundheitsschonend

Gesundheitsschonend

Beim Megasonic Lift-off entsteht KEIN Sprühnebel, der beim Öffnen der Maschine die Gesundheit des Bedieners beeinträchtigen könnte. Auch die Reinigung, Filterung und den generellen Aufbau der Anlage wird dadurch vereinfacht.

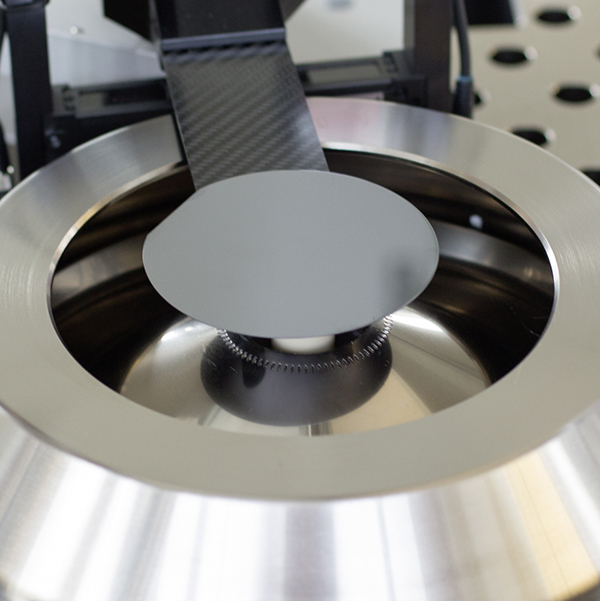

Vielzahl an Substraten ohne Umbau

Vielzahl an Substraten ohne Umbau

Das eingesetzte Megasonic-System kann quasi jede Substratgröße und -form sowie jedes Substratmaterial nach Auswahl des richtigen Chucks, aber ohne jegliche Umbauten, prozessieren.

Weitere wichtige Merkmale

- Hoch- oder Mitteldruck-Reinigung mit DI-Wasser oder Lösungsmitteln

- Spezielle Lösung zur Wiederverwendung der Chemikalien führt zu sehr geringem Medienverbrauch

- Einfaches Recycling der gelösten Metalle

- Programmierbare Spülung der Vorder- und Rückseite des Substrates sowie Topfspülung

Lift-off Prozesse

- Standard Metall-Lift-off mit Lösungsmitteln wie DMSO

- Ressourcenschonendes Metall-Lift-off mit DMSO Megasonic

- Solvent strip

Wafer-Reinigung

Flexible Kombinationen für vielzählige

Reinigungsverfahren und Substrattypen

Wet-in/Dry-out oder Dry-in/Dry-out

Wet-in/Dry-out oder Dry-in/Dry-out zur Auswahl

Sowohl die Dry-in/Dry-out als auch die Wet-in/Dry-out Reinigung durch Besprühung der Substrate im Carrier ist als Standard erhältlich, was optimierte Prozesse ermöglicht.

Diverse Prozesse auf kompaktester Plattform

Diverse Prozesse auf kompaktester Plattform

Selbst in unserer kleinsten amc 1000+ Anlage mit gerade einmal etwas mehr als 1 m2 Grundfläche können ein Frontside, ein Backside und ein Edge Bevel Reinigungsmodul untergebracht werden und alle 3 Prozesse mit automatischem Handling gleichzeitig ablaufen. Außerdem ist die Frontside und Backside Reinigung im selben Modul möglich, was zusätzlich Maschinenfläche spart.

Vielzahl an Reinigungsmedien und -prozessen

Vielzahl an Reinigungsmedien und -prozessen

Mehrere kompatible Reinigermedien können in einer Bowl zum Einsatz kommen. Außerdem können in einer Anlage unterschiedliche Reinigungsverfahren in verschiedenen Prozessmodulen flexibel kombiniert werden. Selbstverständlich können wir alle gängigen Reinigungsprozesse realisieren. Es werden weniger Maschinen und somit weniger Reinraumfläche benötigt.

Weitere wichtige Merkmale

Reinigung mit:

- Bürste

- Hochdruck

- Megasonic

- Binary spray

- Mischdüsen

- Sprühdüsen mit N2 Unterstützung

- Alle gängigen Reinigungsmedien sind möglich

Reinigungsprozesse

- Post CMP Reinigung

- RCA Reinigung

- Vorderseiten-, Rückseiten- und Edge Bevel Reinigung

- TSV Reinigung

Wafer-Ätzen

Verschiedenste Ätzprozesse sind Standard

Ätzen von Wafern & Masken

Ätzen von Wafern & Masken

Unterschiedlichste Ätzprozesse einer Vielzahl an runden und quadratischen Wafern und Masken sind als Standardlösungen verfügbar.

Präzise Kontrolle der Chemikalientemperatur

Präzise Kontrolle der Chemikalientemperatur

Unsere neue, einzigartige Lösung für präzise Kontrolle der Medientemperatur macht einen Pre-Dispens vor dem Ätzen unnötig. Ein ungewolltes Vermischen von Chemikalien wird nahezu unmöglich.

Neuartiges Recycling von Chrom-Ätzmitteln

Neuartiges Recycling von Chrom-Ätzmitteln

Die amcoss GmbH und die FIMA-Chem GmbH haben gemeinsam eine Fertiglösung für das Chromätzen entwickelt. Während FIMA-Chem die beizumischenden Chemikalien liefert, hat amcoss die entsprechende Hardware konstruiert und in ihre Waferbearbeitunsanlagen integriert. Es handelt sich also um eine perfekte Kooperation von zwei innovativen Unternehmen, die unser Nachhaltigkeitskonzept, den Umweltschutz und die Kostenreduzierung untermauert.

Durch den Einsatz einer neuartigen Technologie sind wir in der Lage, bereits in der Anlage die Ätzflüssigkeit zu recyceln, die dann direkt dazu wiederverwendet werden kann, ein anderes Substrat zu ätzen. Mit Hilfe von hochkonzentrierten Zusatzstoffen wird das gebrauchte Ätzmittel wieder aufgefrischt und so für eine erneute Prozessierung vorbereitet. Auf diese Weise kann die Ätzchemikalie höchst effizient genutzt und somit die Auswirkungen auf die Uwelt sowie die Kosten für die Chemikalien signifikant reduziert werden.

Vorteile

- Signifikante Einsparungvon Prozesskosten

- Erheblich geringerer Einfluss auf die Umwelt durch reduzierten Einsatz von Chemikalien und weniger Abfall

Ätzprozesse

- FEOL-Ätzen

- BEOL-Ätzen

- Metall-Ätzen

Wafer-Temperierung

Für ein regulierbares Heizen und Kühlen von Substraten

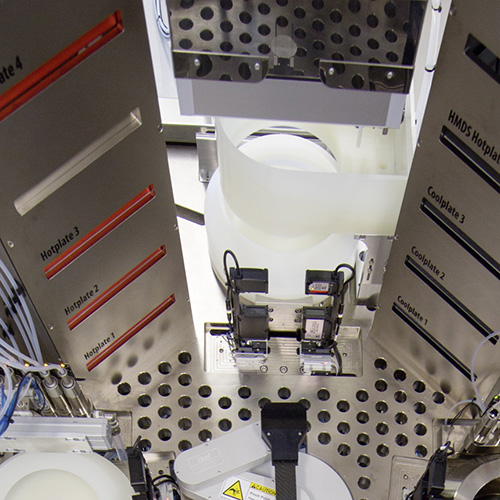

Große und flexible Anzahl an Hotplates

Große und flexible Anzahl an Hotplates

Bis zu 5 Hot- oder Coolplates pro Temperaturmodul sind möglich. In allen amc Modellen kann jedes mögliche Prozessmodul auf Wunsch ein Hotplate Stack sein, so dass die Anlage zu einem reinen Tempering Tool wird. Die halbautomatischen amr Anlagen können mit separaten Hotplate-Modulen unterschiedlicher Größe ergänzt werden.

Besonders bequemer Zugang zu den Plates

Besonders bequemer Zugang zu den Plates

Dank des durchdachten Anlagendesigns ist der Zugang zu den Hotplates für Instandhaltungsarbeiten von der Rückseite bzw. Seite der Maschine einfach und komfortabel möglich, egal an welcher Stelle der Stack in der Maschine steht. Zudem können die Plates leicht ausgebaut oder in freie Schächte eingebaut werden.

Regulierbare Standard-Hotplate

Regulierbare Standard-Hotplate

Die Standard-Hotplate mit einem Temperaturbereich von 60 bis 200 °C ist auf folgende Einstellungen – gemessen an einem 200 mm Wafer – einstellbar:

- +/- 0.1 K Uniformität

- +/- 0.5 K <= 100°C

- +/- 1 % >100 °C

Weitere wichtige Merkmale

- Hochtemperatur-Hotplate (60 – 450 °C)

- HMDS Vapor Priming Hotplate (60 – 200 °C)

- Single- oder Multizonen-Hotplates

- Coolplate (10 – 60 °C), entweder mit Wasser- oder passiver Kühlung

- Härten mit UV-Licht oder unterstützt mit UV-Licht

- Distanzkontrolle zur Hotplate-Oberfläche über fixen Abstand, programmierbaren Abstand, Vakuumkontakt

- Deckelheizung

Wafer-Handling

Der perfekte Wafer-Handler für jede Anforderung

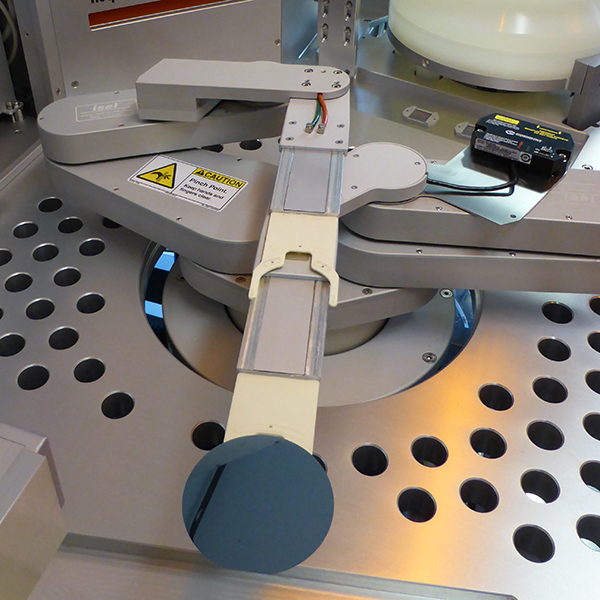

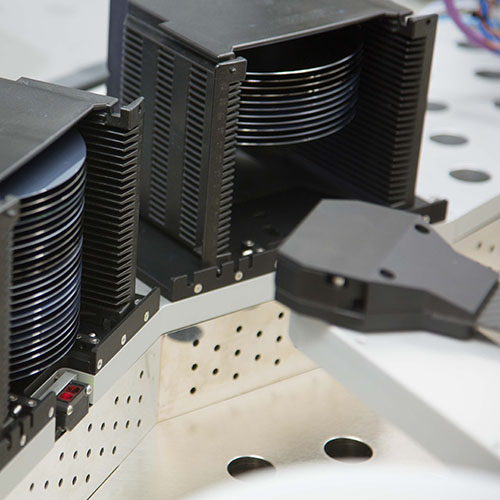

Auswahl an passenden Endeffektoren

Auswahl an passenden Endeffektoren

Beim Wafer-Handling kommt es u.a. darauf an, den genau passenden Endeffektor für die jeweils zu prozessierenden Wafertypen zu verwenden und anzupassen. Wir haben in diesem Bereich jahrelange Erfahrung, da wir nicht nur viele verschiedene Endeffektor-Typen für unsere amc-Prozesse, sondern auch das Engineering von Endeffektoren für Maschinen anderer Hersteller anbieten.

Bewährter “Pick & Place” 2-Link-Roboter

Bewährter “Pick & Place” 2-Link-Roboter

In amcoss Anlagen werden nur qualitativ hochwertige Standard-Waferhandler verbaut, die sich seit Jahren im Einsatz bewährt haben. Sie werden an die Bedürfnisse des Kunden angepasst (z.B. Single- oder Doppelarm). Das erhöht die Ausfall- und Ersatzteilsicherheit.

Intelligentes Slot-Scanning

Intelligentes Slot-Scanning

Der intelligente Slot-Scanner identifiziert mit Hilfe von Laser-Sensoren die Substratgröße, den Kassettentyp, die Substratwölbung und –dicke, doppelt oder schräg befüllte Slots sowie einen eventuellen Waferüberstand.

- Automatischer Endeffektor-Wechsler ist möglich, wenn unterschiedliche Endeffektoren benötigt werden. Diese werden oberhalb der Wafer-Carrier gelagert und stehen bei Bedarf flexibel und schnell zur Verfügung.

- Jegliche Substratformen und -gewichte können mit unseren Endeffektoren gehandhabt werden.

- Aufbau mit linearem Track in der Anlage, um weitere Bereiche abdecken zu können.

- OCR, Bar- und Matrix Code Support

- Automatische Flip-Station für die Rückseiten-Belackung

- Handling von perforierten Wafern

- Berührungslose Wafer-Zentrierung „on-the-move“, Zentrierung für quadratische Substrate oder vollautomatisches Pre-Alignment stehen zur Auswahl.

Wafer-Handling Möglichkeiten

- Single-Endeffektoren

- Doppel-Endeffektoren für höheren Durchsatz bzw. bei Nass-Trocken-Anwendungen.

- Standard Horse Shoe Vakuum Endeffektoren

- Low Contact Vacuum Endeffektoren

- Edge Gripper für Wafer (Greifen an der Waferkante)

- Nasshandling-Endeffektoren verfügbar

- Handhabung von sehr dünnen Wafern